Celem projektu było opracowanie i wdrożenie nowych technologii do produkcji tłumików i ich komponentów, co będzie kontynuacją strategii firmy, a jest wynikiem zainteresowania klientów UE, kolejny kamień milowy to wprowadzenie do oferty tłumika, który będzie lżejszy, trwalszy a jego produkcja bazowała będzie na niższych kosztach produkcji w wyniku planowanych innowacji technologicznych

Rezultat:

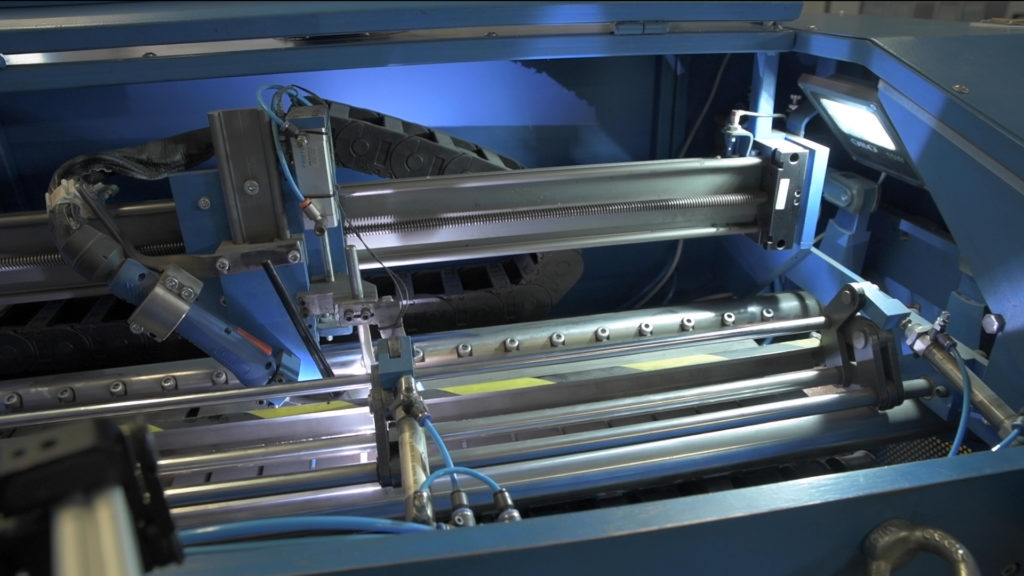

Zmiana technologii w zakresie perforacji rur wewnętrznych tłumika

Nowe rozwiązania w zakresie tłoczenia i kształtowania blachy na zimno

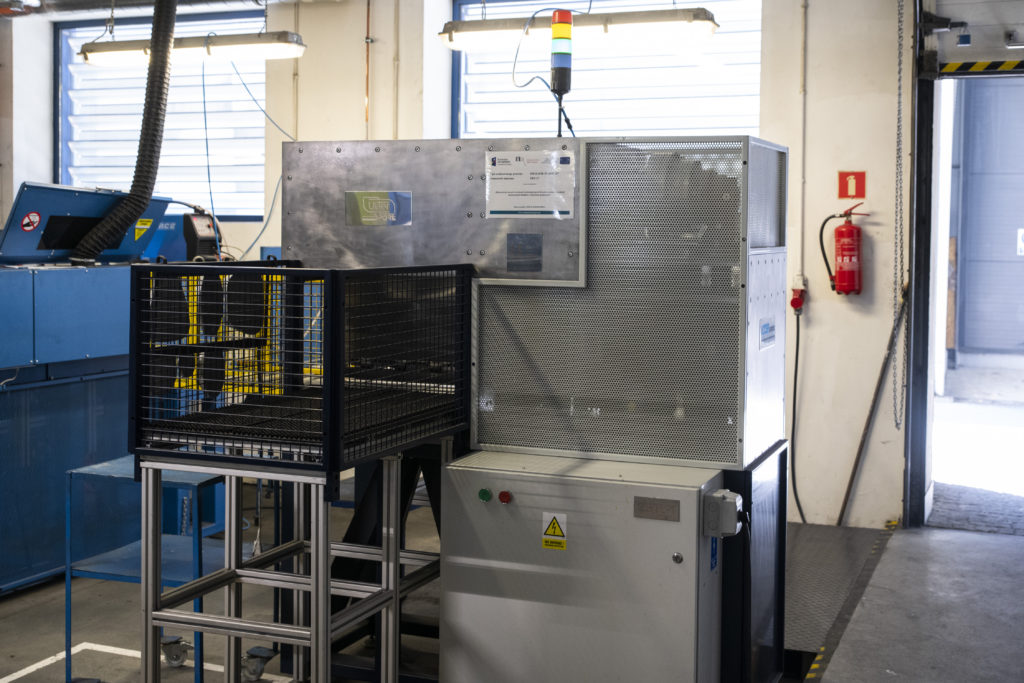

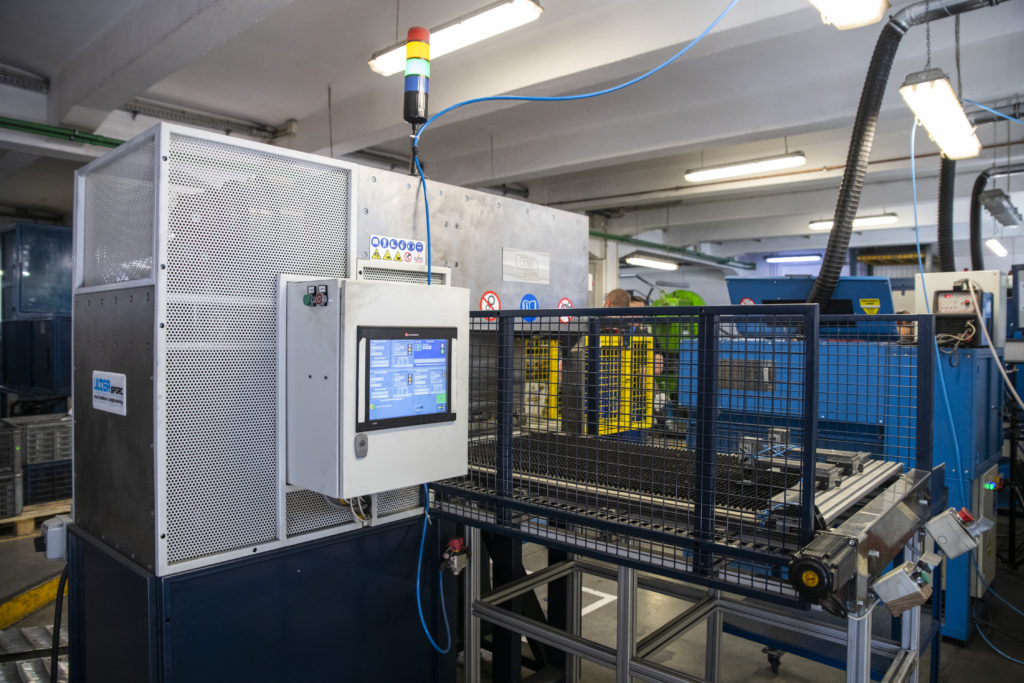

Wdrożenie spawania wzdłużnego blachy, przeznaczonej na płaszcze

Zewnętrzne tłumika oraz końcówki wylotowe układu wydechowego

Montaż końcowy zastępujący spawanie procesem zaciskania komponentów tłumika

Rozpoczęcie realizacji projektu: 01.06.2017 r.

Numer projektu: POIR 01.02.00-00-0290/16

Wartość: 6 019 079,46 zł

Wartość dofinansowania: 3 009 539,77 zł